Расчетная модель v2 (профессиональная) - Блок планирования производства

21.11.2018

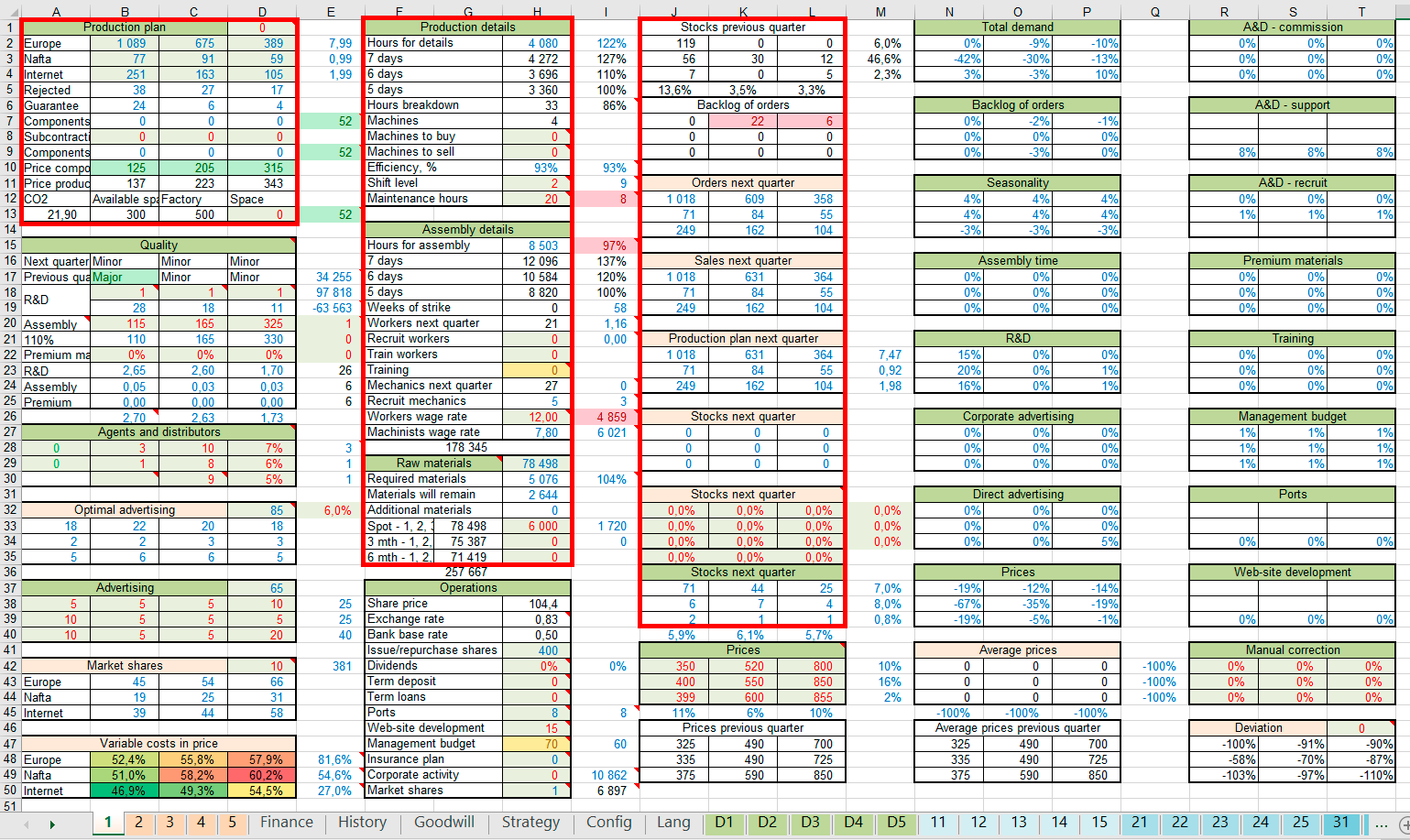

Рассмотрим блок планирования производства (выделен красным). Данный блок используются расчета требуемого объема производства товаров с учетом прогноза спроса, остатков на складе, процента брака, принятых управленческих решениях и прочих факторов. В результате модель выдает план отгрузки по каждому рынку и продукту “Production plan”. В общем виде цепочка расчета выглядит следующим образом:

- Блок прогнозирования спроса формирует план по заказам на следующий период в таблице “Orders next quarter”.

- С учетом невыполненных заказов в прошлом периоде “Backlog of orders” (которые мы должны выполнить в следующем) модель рассчитывает общее количество продаж по продуктам в таблице “Sales next quarter”.

- Далее от полученного значения продаж в следующем периоде “Sales next quarter” отнимаем количество продуктов, которые уже готовы и находятся на складе “Stocks previous quarter” и прибавляем плановое количество товара, которое хотим оставить на складе про запас “Stocks next quarter” (J26:L29).

- В результате получаем минимально необходимый план производства продуктов в таблице “Production plan next quarter” = “Orders next quarter” + “Backlog of orders” - “Stocks previous quarter” + “Stocks next quarter”.

Для отгрузки товаров агентам и дистрибьюторам используются контейнеры, где каждый из продуктов занимаем определенное свободное место. В ячейках M22:M24 рассчитывается текущее количество контейнеров для отправки на каждый рынок. Практически всегда часть контейнеров остается незаполненными, но при этом компания оплачивает транспортировку контейнера по фиксированному тарифу вне зависимости от его загрузки.

Чтобы минимизировать издержки на транспортировку контейнеров, модель автоматически добавляет в план производства необходимое количество товаров для загрузки контейнеров на 100% и отображает результат расчета в таблице “Production plan”. При этом в ячейках E2:E4 рассчитывается требуемое количество контейнеров для отправки товаров с учетом максимальной загрузки.

Таблица “Production plan” имеет переключатель в ячейке “D1” со значением 0, 1 и 2:

- 0 - расчет плана производства происходит с учетом максимальной загрузки контейнеров. Применяется при базовом сценарии подготовке решения.

- 1 - расчет плана производства происходит без учетом максимальной загрузки контейнеров. Применяется, если на рынок требуется поставить ровно требуемое количество товаров или при тонкой настройке объема производства при подготовке решения.

- 2 - расчет плана производства равен фактическому из управленческого отчета в прошлом периоде, собственный расчет плана производства модели отключен. Применяется при план-факт анализе решения.

Следующим шагом модель рассчитывает требуемое количество часов работы для производства деталей “Production details”, сборки деталей “Assembly details” и необходимое количество сырья “Raw materials”.

Расчет количества часов для производства деталей “Production details” учитывает количество доступных станков, запас готовых комплектов, количество смен производства, эффективность работы станков, время простоя и процент брака при производстве. Итоговое требуемое количество часов выводится в ячейке H2, загрузка станков в ячейке I2. Загрузка станков на уровне 100% означает максимальную выработку при 5-дневной рабочей неделе. Значение более 100% означает, что станки и машинисты задействованы для работы в выходные дни.

Аналогично происходит расчет количества часов для сборки деталей “Assembly details”, учитывается количество доступных сборщиков, процент брака, забастовки сборщиков и время отсутствия по болезни. Загрузка сборщиков на уровне 100% означает максимальную выработку при 5-дневной рабочей неделе. Значение более 100% означает, что сборщики задействованы для работы в выходные дни.

При расчете потребности в сырье “Raw materials ” модель учитывает план производства продукции, содержание сырья повышенного качества и запас готовых комплектов. Далее на основании сделанных ранее заказов на поставку сырья и текущего остатка на складе, рассчитывается потребность в материалах для производства в следующем периоде.

Еще несколько важных моментов:

- В ячейке E13 рассчитывается текущий баланс свободных площадей фабрики. Если он отрицательный и выделен красным, то необходимо расширить площадь фабрики, иначе план производства не будет выполнен.

- В ячейке I12 рассчитывается условное приведенное значение часов технического обслуживания на 1 станок с учетом его загрузки и количества смен производства. Например, если указать в решении 20 ч технического обслуживания для станка с загрузкой 100% и станка с загрузкой 137%, то приведенное значение технического обслуживания в 1 случае равно 7, а во втором 5, т.е. станок с меньшей загрузкой получает больший уход из расчета отработанного времени и его эффективность в перспективе будет выше. При значении часов условного приведенного технического обслуживания менее 10 эффективность станков будет снижаться, а ячейка будет выделена красным.

- В ячейке I26 рассчитывается текущая заработная плата из расчета на 1 сборщика. Если значение меньше, чем заработная плата на 1 машиниста (в ячейке I27), то значение будет выделено красным, а вы будете дополнительно доплачивать сборщикам, т.к. их зарплата не может быть ниже зарплаты машинистов.

Расчетную модель v2 (профессиональная) вы можете приобрести в нашем каталоге.